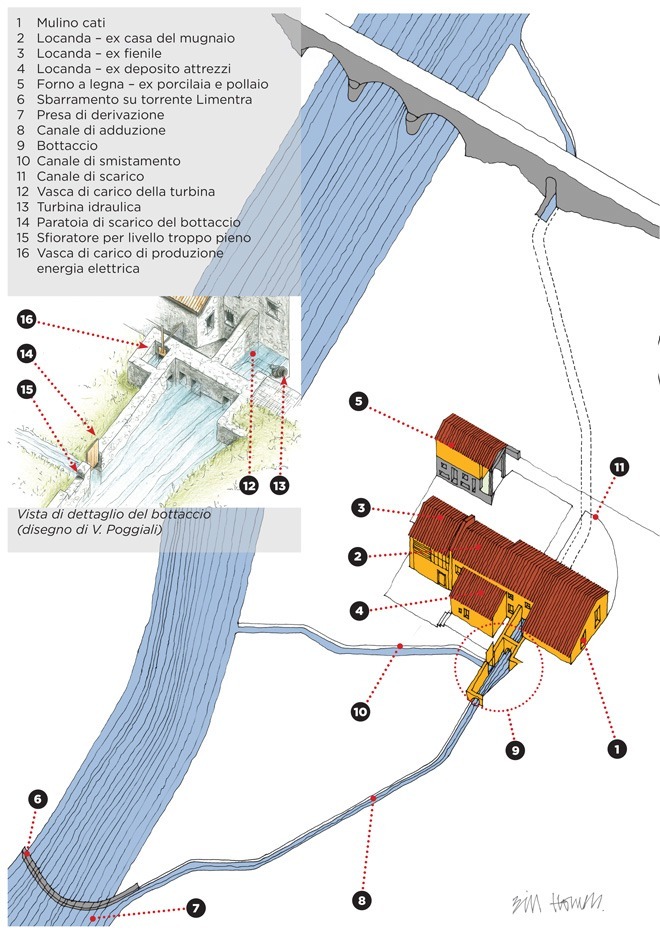

L’impianto di adduzione

L’acqua che aziona l’impianto del Mulino Cati proviene dal torrente Limentra di Treppio. È da questo derivata attraverso uno sbarramento (6), posto a monte a circa 700 m di distanza e costituito da una briglia, in corrispondenza della quale si ha la presa di derivazione (7). Da qui, attraverso il canale di adduzione (8) l’acqua è condotta al bottaccio (9), la vasca di accumulo.

Dal bottaccio l’acqua si inserisce, attraverso una condotta, all’interno della vasca di carico (12) della turbina (13), che per pressione si aziona movimentando il sistema interno del mulino. L’acqua viene quindi convogliata nei locali interrati, si immette nel canale di scarico (11) visibile dalla botola collocata sulla volta esterna in pietra, e si ricongiunge al torrente Limentra più a valle, in corrispondenza del piccolo arco al di sotto del ponte carrabile.

In caso di manutenzione o di livello troppo pieno, il bottaccio può essere svuotato chiudendo la presa di derivazione a monte e, tramite la paratoia (14) o tramite lo sfioratore (15), l’acqua viene scaricata nel canale di smistamento (10) che la riconduce nel torrente.

Sul lato nord-ovest del bottaccio è presente una condotta per il passaggio dell’acqua nella vasca di carico di produzione dell’energia elettrica (16): da questa, si inseriva all’interno dell’ex locale deposito attrezzi e tramite la caduta su una ruota verticale veniva prodotto il movimento che alimentava un alternatore per la produzione di energia elettrica.

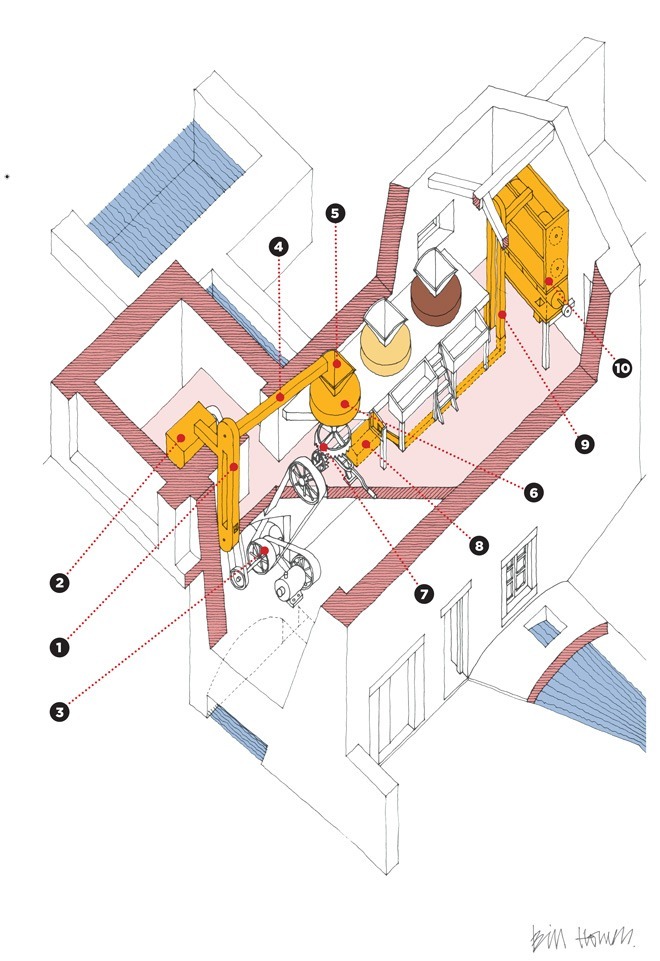

L’impianto di macinazione

A differenza di granturco, castagne, orzo e avena che venivano macinati con il sistema tradizionale, il grano dopo essere stato pesato iniziava il percorso all’interno dell’impianto automatizzato di trasformazione che, tramite canali con bicchieri e coclee, lo trasferiva da una macchina all’altra.

Tale sistema, così ben congeniato, fu realizzato dopo il 1958 ed era alquanto inusuale per il tempo: infatti nessuno dei mulini della zona ne era provvisto.

Il sacco col grano veniva avvicinato all’imboccatura a pavimento e svuotatovi lentamente all’interno.

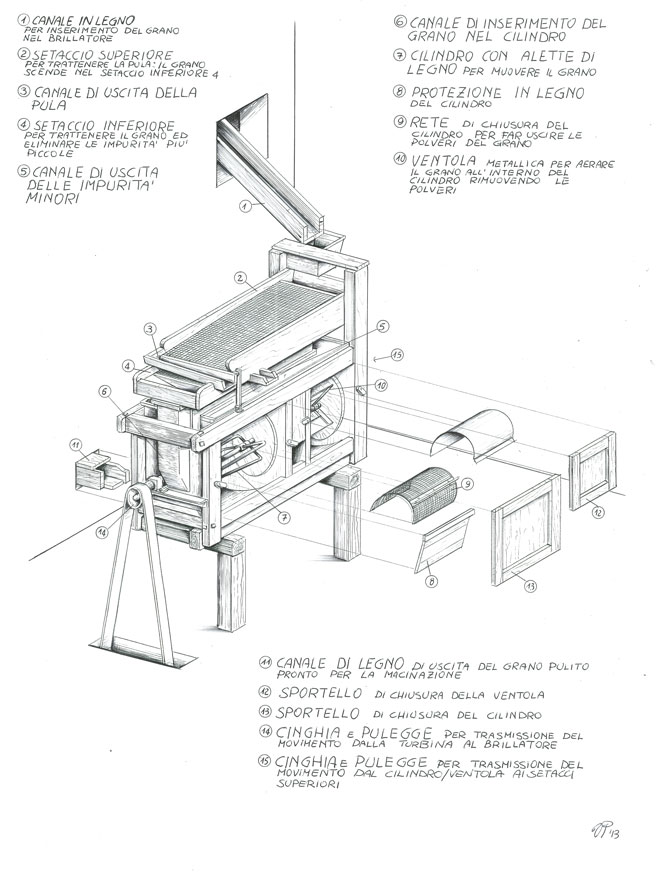

Tramite il canale verticale in legno provvisto di bicchieri (1) era condotto all’interno del brillatore (2), utilizzato per setacciare i chicchi rimuovendone polveri ed altre impurità. Tradizionalmente l’operazione di vagliatura era eseguita a mano. Il brillatore, così come tutti i canali in legno, era azionato dal sistema di pulegge e cinghie (3) collegato direttamente alla turbina posta al livello inferiore. Il grano fuoriusciva ripulito dal brillatore e, dalla bocchetta presente nella muratura, veniva raccolto in cesti e reintrodotto, attraverso l’imboccatura, nel canale verticale.

Questa volta però il passaggio dal canale al brillatore veniva chiuso ed i chicchi di grano percorrevano il canale orizzontale in legno provvisto di coclee (4).

Da questo venivano introdotti all’interno della tramoggia (5), una sorta di imbuto troncopiramidale in legno e, tramite la battola, veniva regolata la quantità di grani a cadere all’interno delle macine (6).

Queste venivano azionate dalla turbina tramite un sistema di trasmissione costituito da pulegge, cinghie e ruote dentate (7) metalliche e lignee, visibili al di sotto del piano di macinazione.

La farina integrale ottenuta dalla macinazione cadeva all’interno del cassone di raccolta (8) in legno.

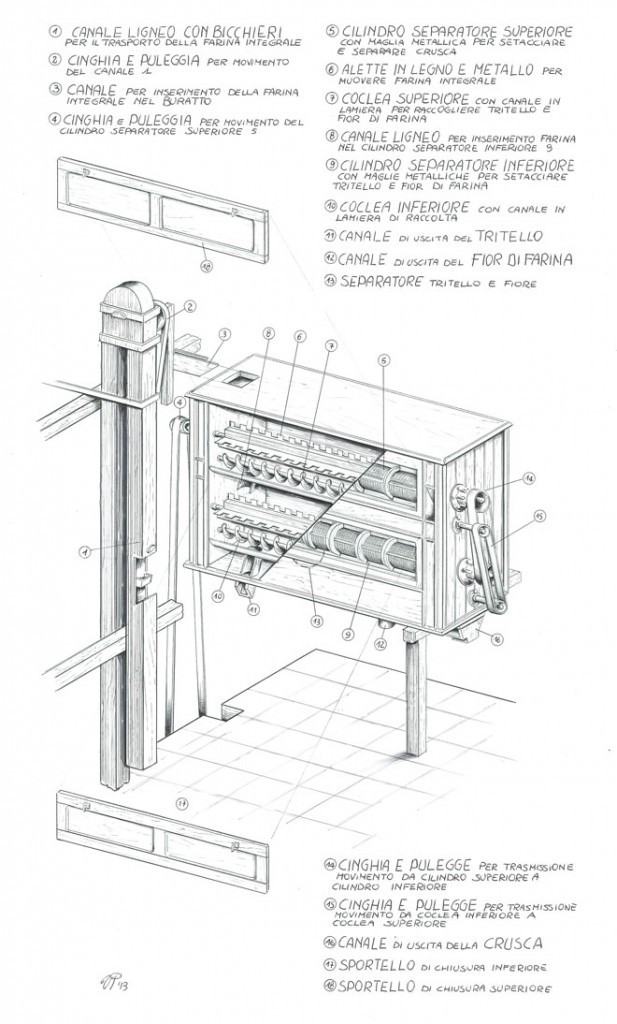

Da qui veniva introdotta nella bucatura presente nello stesso e quindi trasportata attraverso canali lignei orizzontali e verticali (9), forniti a loro volta di coclee e bicchieri, al buratto (o separatore) (10).

In questa macchina avveniva l’operazione di setacciatura automatizzata, azionata dal sistema di pulegge e cinghie collegato direttamente al sistema principale delle macine.

Dalla farina integrale, a seguito della setacciatura nel buratto, venivano separati la crusca, il tritello e il fior di farina, e raccolti ciascuno nel proprio sacco posto al di sotto della macchina.

Tradizionalmente tale operazione veniva effettuata a mano, utilizzando un primo setaccio per isolare la crusca (l’involucro del chicco), quindi un secondo a maglia più fine per separare il tritello dalla farina bianca, il cosiddetto fiore, che a seconda della grandezza della maglia utilizzata forniva una farina tipo “0” o una “00”.